智慧风电叶片光纤载荷监测叶片光纤振动监测系统

上海拜安传感技术有限公司

上海拜安传感技术有限公司

上海 · 付款后3天内

该产品库存不足

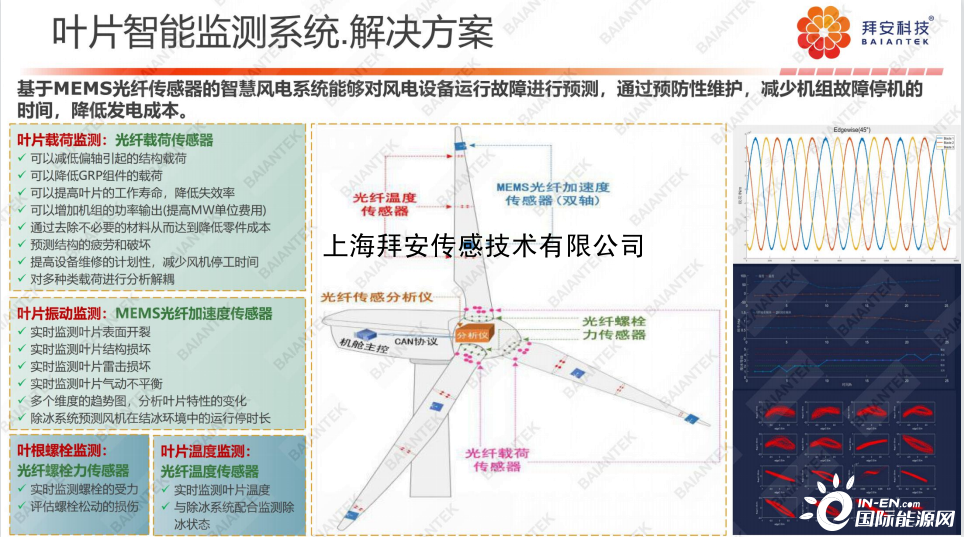

光纤叶片载荷监测的功能:

可以减低偏轴引起的结构载荷

可以降低GRP组件的载荷

可以提高叶片的工作寿命,降低失效率

可以增加机组的功率输出

通过去除不必要的材料从而达到降低零件成本

预测结构的疲劳和破坏

提高设备维修的计划性,减少风机停工时间

对多种类载荷进行分析解耦

目前我国的海上风电场正处于大规模建设安装时期,大部分业主对海上风机的运行维护还没有提到议事日程,大家都把风机的质量保证寄托在风机生产商5年质保的承诺上。但是,海上风电的运行情况错综复杂,特别是福建和广东沿海台风频繁,风机如何应对台风的影响?导致风机故障的原因如何评价?本文将从运行和维护方向分析,提出了风机叶片和塔筒在线监测方案。

01

SensingeWorld

海上风电机组如何应对台风

海上风机依据台风预报和风机的测风数据决定风机的停机保护条件,台风到来时风机应处于停机保护状态。台风过后在什么状态下可以开机?按照风机运行管理规程要求此时需对风机进行巡检。但海上风机不仅巡检难度大、巡检成本高,而且较长的巡检时间严重影响风机的发电量,为此业主付出的代价巨大。

目前风力发电机组从发电机到齿轮箱以及变桨距机构等传动链上的设备都安装了远程在线监测系统,可以实时了解部件的运行状态。但风机叶片和塔筒是最容易受到台风损伤的部件,如果没有实时进行设备状态的远程在线监测,在不了解叶片和塔筒的损伤情况下就开机运行,可能会导致灾难性的后果。所以,对海上风机叶片和塔筒结构状态监测是必须的。

实际上,风机设备制造商对风机主要部件进行运行状态的在线监测主要是为了对风机设备的优化,特别是对风机叶片载荷的在线监测更是实现风机叶片独立变桨的必要手段。

所以,风机设备厂家鲜少会关注风机塔筒的载荷监测。但是,对风电场业主来说,提高风机的运行小时数是提高风电场发电量的保证,及时了解风机主要部件的运行状态可以减少风机的运行维护时间,不仅降低运维成本,关键是提高了风机的运行时间,从而提高了风电场的发电量。特别是对海上风电场业主,风机现场维护的成本太高(出海成本和海况条件都给维护人员上风机带来了困难),风机的巡检时间长,对风机叶片和塔筒运行状态的远程监测是刚需。

02

SensingeWorld

对风机叶片损伤情况的监测

海上风机的单机容量大,叶片体积巨大,海风的空气密度大,对叶片的损伤更严重。长期以来,人们一直在努力实现对风机叶片运行状态的在线监测,因为,叶片早期发现故障的修复成本很低,若叶片故障严重会导致风机整机振动异常,而更换叶片的成本巨大。

早期叶片监测的技术路线一直是采用电传感器,由于叶片体积大,又是运动部件,布置电传感器有两个难题:一是传感器的供电难度大,电源的可靠性很难保证;二是叶片上的输电线容易引雷,产生很大的电磁干扰,导致传感器的有效寿命很短。

之前的技术方案是在叶片根部安装加速度传感器,通过测叶片的振动和噪音发现叶片的损伤。但在叶片根部安装加速度传感器很难早期发现叶片主要部位的损伤,必须在叶片中部乃至叶尖安装加速度传感器才可以确定叶片损伤的位置和大小。而电传感器无法在叶片中部布置(风机叶片上是不允许有金属导线的,否则会存在引雷隐患),这也是风机叶片的振动监测一直做不好的原因。

现在,光纤传感器很好的解决了这个问题。光纤传感器属于无源传感器,它不需要外接电源,可以很方便在叶片上布置;而且,光纤是非金属产品,雷击等电磁干扰对光纤传输没有任何影响,不仅系统可靠性高,而且寿命长。光传感器为实现风机叶片的运行状态在线监测提供了最佳技术手段。

采用光纤传感器可以实现对叶片载荷的监测,采用MEMS芯片光纤传感器可以实现叶片振动监测、叶片应力监测和叶片气动噪声监测,通过这些传感器对风机叶片运行的实时载荷状态、结构形态、损伤情况以及故障风险等监测,为海上风机的智慧运维提供了保障。

每次台风过后可以实时判断叶片是否存在损伤,是否具备风机开机运行的条件,为海上风机及时开机运行赢得时间。台风过后是风资源较好的时期,这段时间若可以利用起来发电对提高风电场的发电量有非常积极的意义。

03

SensingeWorld

风机塔筒结构监测

海上风力发电机对塔筒的要求更高,台风强度大,海风的腐蚀性强,导致塔筒损伤的因素多,而且海上风机塔筒一旦损坏造成的损失巨大。故对海上风机进行塔筒运行状态的实时监测也是刚需。

目前,风机塔筒监测采用的技术路线主要是电传感器监测为主,包括利用高精度位移计对法兰盘的对接缝进行位移监测来判断法兰螺栓的松动、塔筒结构安全,或安装激光测距仪测塔筒的倾角来判断塔基安全。

实际上,在风机塔筒里采用电传感器同样面临传感器供电可靠性问题和电磁干扰问题,且通过测位移量来发现塔筒的损伤是间接的,很多塔筒的损伤是由于连接法兰处残余应力没有消除导致的,通过上述手段监测出现位移变化说明塔筒已经产生明显裂痕了,这对风机来说是很危险的。

我们的设计方案是在塔筒内布置光纤传感器监测塔筒的载荷和振动变化,对塔筒从底部到顶部的所有断面的载荷和振动变化进行实时监测并在主控平台上显示,使每台风机运行时的塔筒载荷及振动变化状态都处于实时监控的状态,及时发现塔筒可能存在的故障风险。每次台风过后可以实时显示塔筒的载荷和振动变化状态,为海上风机的及时开机运行赢得了时间。

今后几年,海上风电场将进入大规模运行保障期,对风力发电机整个传动链的主要部件进行远程在线监测是风电场智慧运维的基本条件,对风力发电机的叶片和塔筒进行可靠的远程在线监测是智慧运维的必要保障,这不仅可以大幅度降低风电场的运行维护成本,而且对提高风力发电机的发电量、赢得更多的有效发电时间具有积极的意义。

附:

基于光纤FBG和光纤MEMS传感技术的风力发电机组叶片和塔筒的状态监测系统

1、系统概述

风力发电机组的远程在线监测是风电场智慧运维的基础,目前,风力发电机组从发电机到齿轮箱以及变桨距机构整个传动链都安装了运行状态的远程在线监测系统,但承载着风力发电机动力来源的叶片和支撑风力发电机全部载荷的塔筒却没有进行有效的监测,主要原因是叶片和塔筒的体积大,布置传感器的范围大,传统的电传感器面临两个难题,一是电传感器的供电保障难度大,电源可靠性差;二是输电导线无法规避雷击及电磁波干扰,导致系统可靠性差,寿命短。

针对以上问题,上海拜安传感技术有限公司(以下简称:拜安科技)采用光纤FBG与光纤MEMS传感技术有效解决了叶片与塔筒的传感器长期监测问题。光纤传感器是无源传感器,不需要供电,且传感器的信号采用光纤传输,不受雷击及电磁波干扰的影响,系统可靠性高,寿命长(可以保持和叶片及塔筒同寿命周期)。采用光纤FBG与光纤MEMS传感技术开发的叶片和塔筒运行状态监测系统能够实时监测叶片和塔筒的健康状态。

2、系统优势

本项目中采用基于光纤FBG与光纤MEMS传感技术开发的光纤载荷传感器、光纤温度传感器及MEMS光纤加速度传感器具有以下特点:

· 光纤传感器技术作为无源传感器,无需配置额外的电源供电,组网简单,因而更容易植入结构,配合客户需求;

· 基于光纤光栅及光纤MEMS技术开发的光纤传感器,灵敏度高,可靠性好;

· 抗电磁干扰能力极强,且抗雷击,电绝缘,耐腐蚀,因而使用寿命更长,能更好地配合监测需求作业。

3、系统监测方案

3.1 风机叶片光纤FBG载荷在线监测系统

风电机组叶片承受无规律、变速变载荷的风力作用,通过拜安科技的风机叶片光纤载荷在线监测系统可对叶片运行状态的载荷实时监测,防止叶片过载,同时载荷数据可支撑独立变桨算法,提升风机发电效率。

本系统通过在叶片内部安装光纤载荷传感器和光纤温度传感器,监测风电机组叶片摆阵和挥舞方向的载荷,在轮毂内安装有光纤传感器数据采集分析仪,对数据进行实时处理、分析。系统示意如下图1所示。

光纤载荷传感器内部采用镀金光栅焊接工艺制作,保证传感器零点无漂移和长期盐雾腐蚀环境的可靠性。

图1系统示意图

3.2 风机叶片光纤MEMS振动在线监测系统

风机叶片长期承受日晒/冷凝、无规律风载、盐雾等的影响,海上风机每年更是要经受几次台风影响,每次台风过后叶片结构是否有损伤,是否具备风机开机运行的条件,目前只能通过定期巡检方法、人员经验判断。通过拜安科技的风机叶片光纤振动在线监测系统可实时获取分析叶片动载效应,及早发现叶片损伤情况,为检修争取宝贵时间,减少损失。

本系统通过在叶片内安装双轴MEMS光纤加速度传感器,监测风电机组叶片摆阵和挥舞方向的振动和变形,在轮毂内安装有光纤传感器数据采集分析仪,对数据进行实时处理、分析,见图1。

本系统所用的加速度传感器采用光纤MEMS原理制作,频响范围0.1Hz~400Hz,2%(0.5dB),抗冲击1000g,是光纤光栅加速度传感器无法比拟的。

3.3 风机塔筒光纤传感在线监测系统

风电机组塔筒受自重、风压、叶片作用力等多种复杂载荷作用,会出现一定程度的摇摆与扭曲,此外还受地基沉降等因素的影响而发生倾斜。通过拜安科技的风机塔筒光纤传感在线监测系统可对塔筒载荷、振动、倾斜等物理量进行监测,能够及时发现塔筒倾斜、过载、早期表面损伤等故障并发出警报,从而避免塔筒深度损伤、失效等一系列风险。

本系统通过在塔筒上分别布置倾角传感器、光纤MEMS加速度传感器、焊接式光纤应变传感器和光纤温度传感器,实现对风机塔筒倾斜、振动、载荷、变形的实施时间来判断塔筒安全状态。

塔筒测点的布置一般包括三个部分:

· 塔筒的顶端和底端安装倾角传感器,用于监测塔筒的倾斜状态,以及沉降情况;

· 塔筒的顶端和中部位置安装光纤MEMS加速度传感器,监测塔筒的振动状态;

· 塔筒法兰盘附近安装焊接式光纤应变传感器监测结构应变和塔筒载荷,同时加装光纤温度传感器,温度计的监测结果用于应变结果做温度补偿,减少环境温度变化对应变测量结果的影响,保证数据的准确性,减少系统误报。

本系统所用的焊接式光纤应变传感器采用我司自主专利的菱形基底结构、镀金光栅焊接工艺制作、无胶封装,保证传感器长期零点稳定,同时传感器安装采用储能式焊接,安装简单、可靠性高,保证传感器在恶劣环境尤其海上环境下的数据稳定性和准确性。

- 品牌:上海拜安传感技术有限公司

- 发货:3天内